Una pyme local desarrolla una impresora 4D para producir implantes y prótesis con alta capacidad de adaptación al organismo. El proyecto recibió el apoyo del Ministerio de Ciencia y Tecnología provincial.

Life SI, una startup que produjo el primer sistema de impresión 3D con materiales biológicos de Argentina, ahora avanza en desarrollo de una tecnología que en el futuro permitiría fabricar prótesis e implantes adaptables a los cambios orgánicos de los pacientes.

La firma está poniendo a punto una impresora 4D para producir piezas que incorporan la “cuarta dimensión”. Esta característica hace referencia a la capacidad que tiene una estructura de modificarse ante un estímulo –como el cambio de temperatura- y después volver a recuperar su forma original.

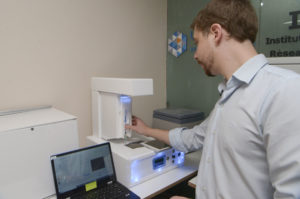

Aden Díaz Nocera, fundador de Life SI, explica que el nuevo prototipo parte de la tecnología 3D desarrollada por la empresa. “Una impresora 3D es un equipo que permite crear estructuras tridimensionales a partir de un diseño en la computadora. Con las bioimpresoras trabajamos con materiales de origen biológico o con células incorporadas. Es una tecnología que apunta a la producción de órganos y tejidos biológicos fabricados de forma artificial”, indicó.

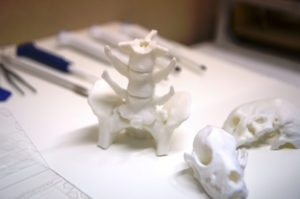

En el campo de la salud, la fabricación de piezas a medida tiene muchas ventajas por sobre las manufacturas estandarizadas. Y, además, “va de la mano con la tendencia hacia una medicina personalizada y de precisión, que busca generar soluciones terapéuticas para pacientes específicos, a partir de estudios por imágenes como resonancias y tomografías”, puntualizó.

En el campo de la salud, la fabricación de piezas a medida tiene muchas ventajas por sobre las manufacturas estandarizadas. Y, además, “va de la mano con la tendencia hacia una medicina personalizada y de precisión, que busca generar soluciones terapéuticas para pacientes específicos, a partir de estudios por imágenes como resonancias y tomografías”, puntualizó.

La impresora 4D iría un paso más lejos que su antecesora. “Si además conseguimos lograr que una pieza como una prótesis responda al organismo podremos generar un implante activo. De este modo, (el implante) respondería o se adaptaría al estadio en el que está el organismo”, agrega este técnico en Ingeniería Electrónica, que demás cursó varios años Ingeniería Biomédica y actualmente estudia Medicina.

Life SI empezó hace siete años con el desarrollo de los primeros sistemas de bioimpresión 3D. En un pequeño taller de barrio Alberdi (ciudad de Córdoba), fabrica y ensambla dispositivos a pedido para laboratorios privados de investigación e instituciones educativas, con un precio de mercado de US$ 10.000 y US$ 6.000, respectivamente.

Semanas atrás, la firma lanzó el modelo 2019 del Sistema de Bioimpresión 3D, en el marco de un workshop sobre investigación en cáncer realizado en Nantes (Francia). “Fuimos la única empresa latinoamericana en este encuentro”, destaca Díaz Nocera.

Apoyo provincial

La investigación con la tecnología 4D se financia con un subsidio de unos 400 mil pesos del Fondo Tecnológico Córdoba (Fontec), destinado a nuevas empresas de base científico-tecnológica. En 10 años, el programa provincial benefició a 179 desarrollos, con una inversión de 82,7 millones de pesos.

Los aportes permitieron ampliar el equipo de trabajo, que ya puede exhibir el primer prototipo en funcionamiento. Realizaron pruebas con materiales metálicos, y ahora para cerrar el círculo bucarán replicar usando un material con capacidad de respuesta activa. Se trata de una aleación de niquel titanio (nitinol), producida en Alemania, empleada en la fabricación de piezas de uso médico como stent y brackets. Los materiales están autorizados para uso terapéutico por la Administración Nacional de Medicamentos, Alimentos y Tecnología Médica (Amnat).

“La impresión 4D permite crear estructuras activas que reaccionan, por ejemplo, a la temperatura corporal. Cuando (la pieza) se calienta cambia de geometría, pero vuelve a su forma anterior cuando se enfría; son procesos reversibles”, agregó Díaz Nocera. De este modo, los implantes se podrían modificar ante algún cambio en el cuerpo.

El investigador considera que las posibilidades que ofrecen estos desarrollos en el campo de la salud son promisorios, aunque “todavía no se terminan de visualizar del todo las ventajas de la tecnología 4D”.

Y finaliza: “Lo que nos mueve en el campo de la bioimpresión es la producción de órganos y tejidos biológicos de forma artificial. Ello permitiría evitar los trasplantes (entre pacientes) mediante el implante de órganos artificiales, usando las células del mismo paciente, lo que disminuiría la posibilidad de rechazo. Aunque esta aplicación clínica hoy no es viable, ni está regulada, avanza su investigación y es lo que nos empuja a desarrollar la tecnología en el país, para que los investigadores puedan seguir avanzando en este campo”.

Y finaliza: “Lo que nos mueve en el campo de la bioimpresión es la producción de órganos y tejidos biológicos de forma artificial. Ello permitiría evitar los trasplantes (entre pacientes) mediante el implante de órganos artificiales, usando las células del mismo paciente, lo que disminuiría la posibilidad de rechazo. Aunque esta aplicación clínica hoy no es viable, ni está regulada, avanza su investigación y es lo que nos empuja a desarrollar la tecnología en el país, para que los investigadores puedan seguir avanzando en este campo”.

Impresoras 3D en universidades

Entre las instituciones que incorporaron los equipos de la startup cordobesa, se cuentan la Unidad de Tecnología Farmacéutica para Impresión 3D de medicamentos (Universidad Nacional de Córdoba), el Instituto de Físico Química del Conicet (Córdoba), la Carrera de Biotecnología de la Facultad de Ciencia Químicas (UNC), en laboratorios de la Universidad de Buenos Aires y el Lab 3 BIO de la Universidad General San Martín.

Hay equipo

Life SI desarrolla sistemas de impresión 3D con materiales biológicos, orientados al campo de la investigación. También brinda el servicio de impresión 3D con esta tecnología y produce equipamiento para laboratorios de investigación.

El equipo se completa con Carolina Martellotto y Daniela Oller, diseñadoras industriales; Martín Alejos y Ezequiel Pavón, ingenieros biomédicos; Rosana Mudra, licenciada en Bioimágenes; Ezequiel Nocera, estrategia comercial; y Francisco Milano, soporte técnicos y representante en Buenos Aires.